Werkzeugbau

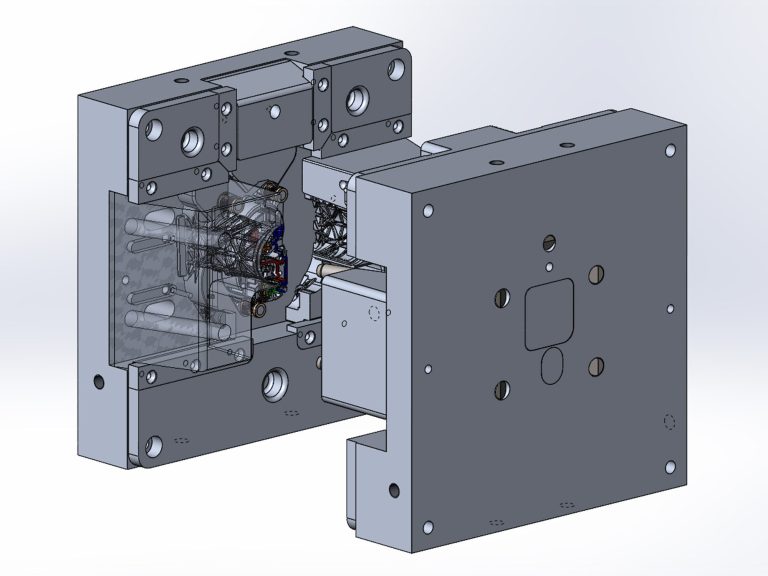

Spritzgusswerkzeuge aus Aluminium

Ein Bauteil ist immer nur so gut wie das Werkzeug, mit dem es hergestellt wird.

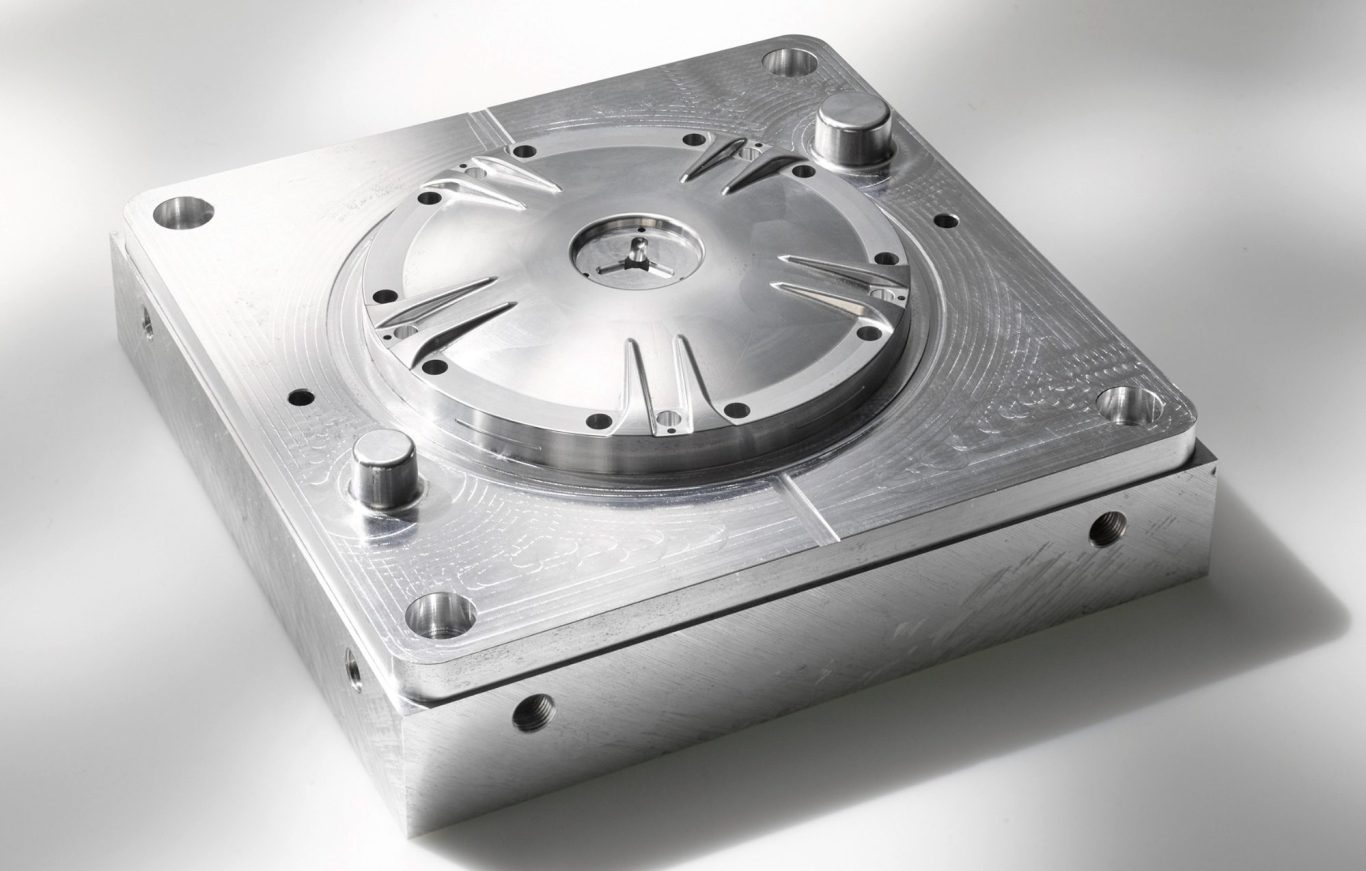

Unsere erfahrenen Ingenieure und Werkzeugmacher legen daher bei der Herstellung von Spritzgusswerkzeugen aus hochfestem Aluminium größten Wert auf Präzision. So erfüllen wir die identischen Ansprüche, die an ein echtes Serienwerkzeug gestellt werden.

So haben Sie die Sicherheit, dass auch das spätere Serienteil die von Ihnen gewünschte Funktion vollständig erfüllt.

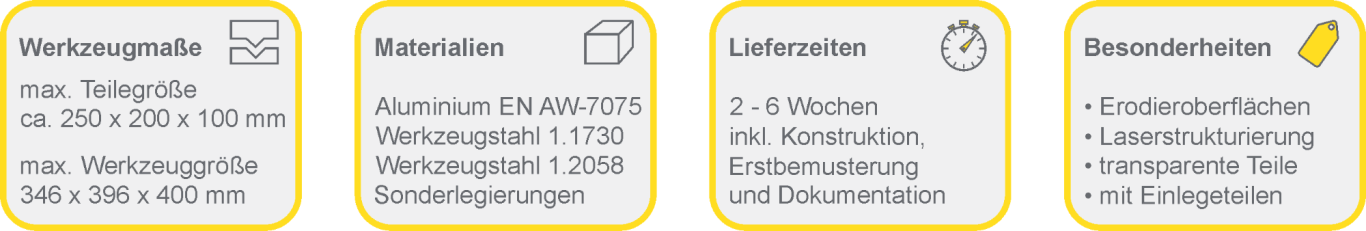

Preisgünstige Fertigung, größtmögliche Flexibilität und kurze Lieferzeiten zeichnen die Leotech aus und sichern Ihnen den entscheidenden Vorsprung bei der Entwicklung und Validierung neuer Produkte. Besonders stolz sind wir auf die erzielbaren Standzeiten unserer Spritzgusswerkzeuge, die hohe Ausbringungsmenge der von uns erstellten Werkzeuge, bieten unseren Kunden vielfältige Möglichkeiten. Vor- und Kleinserien von 100.000 Teilen und mehr, sind aus unseren Aluminium-Spritzgusswerkzeugen möglich.

Wir kalkulieren fair und im Sinne unserer Kunden. Gefertigt werden unsere Spritzgusswerkzeuge - genauer gesagt die Formeinsätze - meist aus hochfestem Aluminium. Diese Formeinsätze (Auswerfer- und Düsenseite, Schieber, Kerne etc.) enthalten alle formgebenden Elemente. Nur genau diese werden unseren Kunden berechnet. Alle übrigen Werkzeugbauteile - also die sogenannte Stammform - sind standardisierte Normalien aus Stahl, die immer wieder verwendet werden. Das spart Zeit, reduziert deutlich die Kosten und schont die Ressourcen.

Wie läuft der Werkzeugbau bei Leotech ab?

Ausgehend von Ihren Geometriedaten oder Zeichnungen erstellen wir einen werkzeuggerechten Bauteildatensatz mit allen formtechnischen Einzelheiten, wie beispielsweise Formtrennung, Ausformschrägen, Radien, Auswerfer- und Angusspositionen.

Hierbei berücksichtigen wir natürlich Ihre Material-, Geometrie- und Toleranzvorgaben.

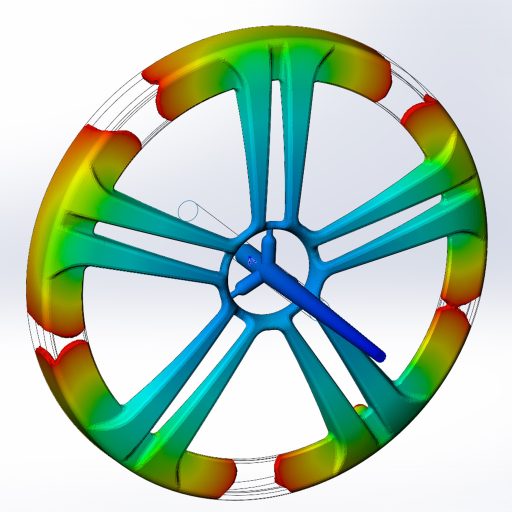

Bei komplexen Geometrien führen wir vorab eine FEM-Spritzgusssimulation durch.

Hierbei überprüfen wir das Bauteil hinsichtlich Herstellbarkeit, Formfüllung, Schwindung, Einfallstellen, Bindenähte etc.

Nach Abschluss aller konstruktiven Arbeiten am Bauteil erhalten Sie von uns einen 3D-Datensatz zur finalen Prüfung und Freigabe.

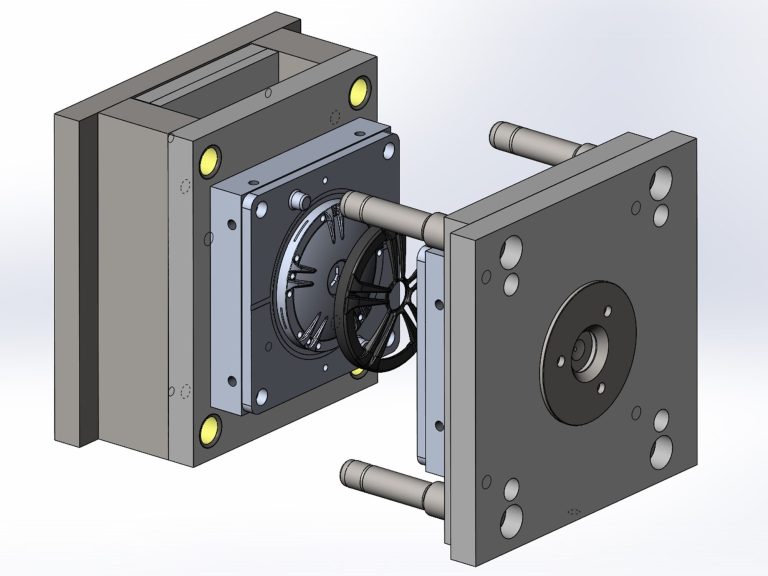

Sobald Sie uns die Freigabe der Daten erteilen, beginnen wir mit der Werkzeugkonstruktion. Hierbei legen wir größten Wert

auf die Genauigkeit der Bauteile und die größtmögliche Prozesssicherheit des Spritzgusswerkzeugs in der Produktion.

Bei Prototypen- und Vorserienwerkzeugen liegt unser Fokus darauf, die Werkzeuge stets so seriennah wie möglich auszulegen.

Nur dann lassen sich wertvolle Informationen und Rückschlüsse für das spätere Serienwerkzeug und die Serienproduktion ableiten.

Parallel zur Werkzeugkonstruktion fertigen wir entsprechende Fertigungsunterlagen an, wie Zeichnungen, Arbeits- und Prüfpläne.

Die CNC-Programmierung entscheidet maßgeblich über die Genauigkeit und Qualität der gefrästen Werkzeugbauteile.

Mit individuell angepassten Frässtrategien erzeugen unsere Werkzeugmacher und Programmierer die Fräsbahnen für

die Werkzeugeinzelteile und Elektroden - immer mit dem Ziel von perfekten Oberflächen und maximaler Genauigkeit.

Unsere interne Qualitätsvorgabe ist es, die Werkzeugteile mit einer Genauigkeit von ±0,01 mm zu fertigen.

Auf unseren modernen 5-Achs-Fräszentren werden die Werkzeugeinsätze, Schieber, Platten und Elektroden bearbeitet.

Sämtliche Fräswerkzeuge werden mit einer Genauigkeit von ±0,002 mm vermessen und für einen optimalen Rundlauf gewuchtet.

Je nach Geometrie und Anwendungsfall bearbeiten wir bis zu 5-achsig simultan.

Abhängig von Ihren Anforderungen erodieren wir auf unserer hochpräzisen Senkerodieranlage und erzeugen hierbei auch entsprechende Oberflächenstrukturen nach VDI3400.

Werkzeugbau ist Präzisionsarbeit im Detail und profitiert von der Erfahrung der Modellbauer. Deshalb ist bei der Leotech die

Technik als Unterstützung des Teams im Einsatz. Nicht umgekehrt. Von voll automatisierten Fertigungslösungen halten

wir nichts. Das geschulte Auge und das Gespühr des Werkzeugmachers ist durch nichts zu ersetzen.

Nach Fertigstellung der Werkzeugeinzelteile erfolgt - abgestimmt auf den Kundenwunsch - die Bearbeitung der Oberflächen,

so lassen sich polierte oder strukturierte Oberflächen umsetzen. Anschließend wird das Spritzgusswerkzeug montiert, einzelne Komponenten optimiert und eventuell noch aufeinander abgestimmt und für die Erstbemusterung vorbereitet.

Auch hier gilt: Sorgfalt und äußerste Präzision sorgen für ein optimales Ergebnis.

Vertrauen ist gut - Kontrolle ist besser. Bereits während der Fertigung der Werkzeugkomponenten überprüfen wir die Einzelteile

immer wieder auf ihre Maßhaltigkeit. Nach erfolgter Erstbemusterung vermessen und dokumentieren wir nach Ihren Vorgaben die Spritzgussteile und gegebenfalls auch das Spritzgusswerkzeug. Mess- und Erstmusterprüfberichte, auch nach VDA oder PPAP,

erstellen wir gerne auf Kundenwunsch. Darüber hinaus können unsere Ingenieure qualifizierte IMDS-Eintragungen für Ihre Bauteile vornehmen.

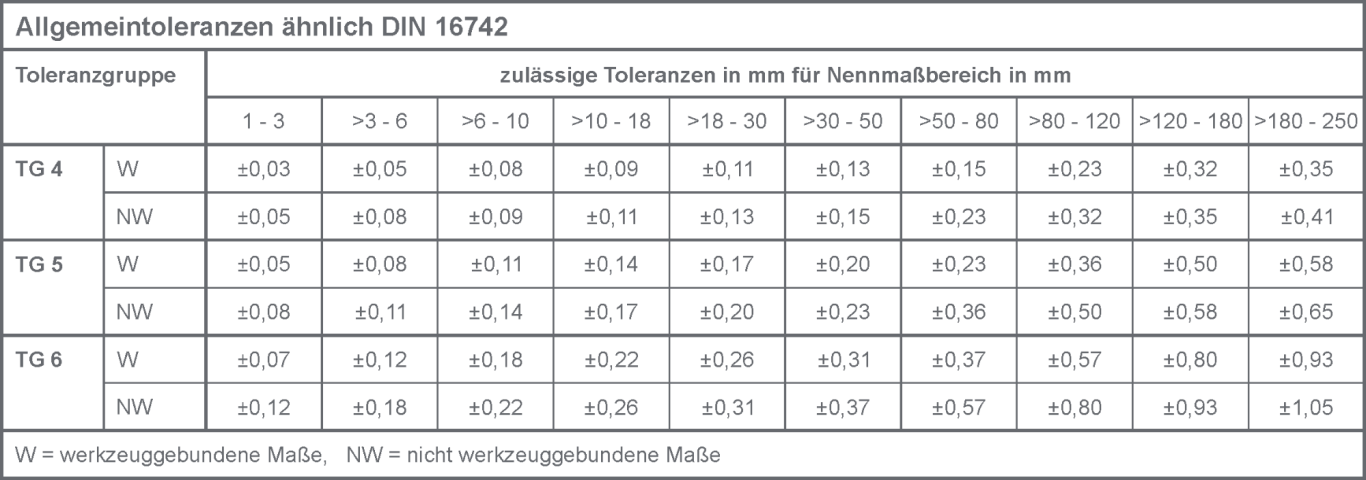

Allgemeintoleranzen von Spritzgussteilen

Für Spritzgussteile, die mit durch uns hergestellten Aluminium-Spritzgusswerkzeugen hergestellt werden, garantieren wir im Regelfall die Einhaltung der Allgemeintoleranzen nach DIN 17642 - TG 5. Für elastische Bauteile (z.B. TPE, TPU etc.) gilt die Toleranzklasse T6.

Das Werkzeug ist der Schlüssel

Jetzt Kontakt aufnehmen

Sie haben Fragen oder wünschen eine Beratung?

Kontaktieren Sie uns, um mehr über unsere Leistungen zu erfahren.

Unser Team steht Ihnen gerne zur Verfügung.

Copyright ©2025 Leotech Rapid Prototyping und Werkzeugbau GmbH - All rights reserved.

Wir benötigen Ihre Zustimmung zum Laden der Übersetzungen

Wir nutzen einen Drittanbieter-Service, um den Inhalt der Website zu übersetzen, der möglicherweise Daten über Ihre Aktivitäten sammelt. Bitte überprüfen Sie die Details in der Datenschutzerklärung und akzeptieren Sie den Dienst, um die Übersetzungen zu sehen.