Der Leotech-Metallguss

Der Vakuum-Differenzdruckguss

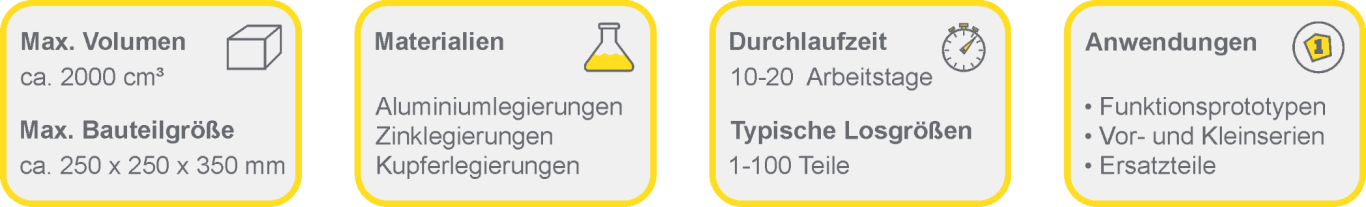

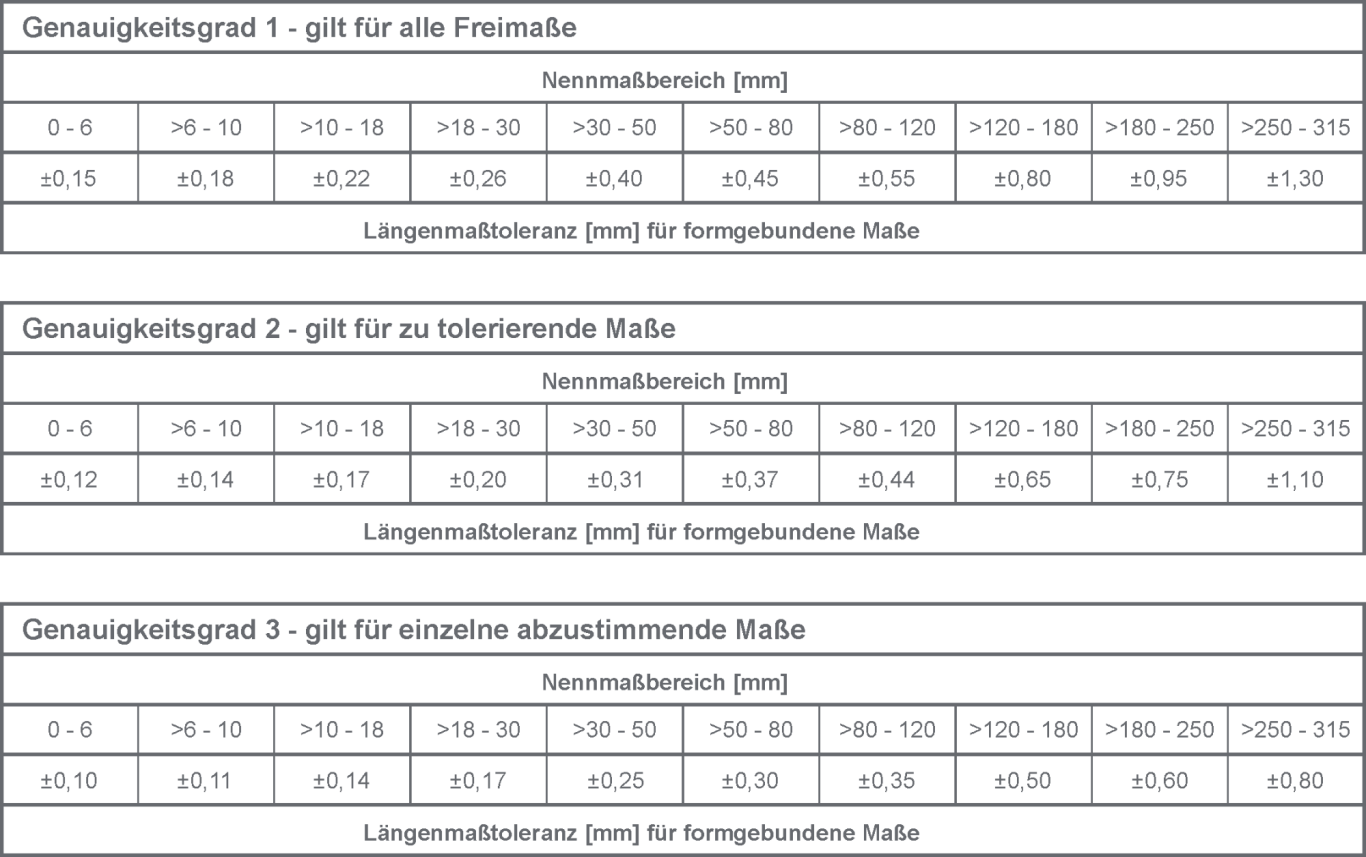

Entdecken Sie die Möglichkeiten des Vakuum-Differenzdruckguss-Verfahrens bei Leotech GmbH!

Dieses innovative Verfahren ermöglicht es Ihnen, bereits in der frühen Phase der Produktentwicklung beeindruckende Metallprototypen mit komplexen Geometrien zu gießen. Wählen Sie aus einer Vielzahl von gängigen Aluminium- und Zinkdruckgusslegierungen sowie verschiedenen Buntmetallen – wir haben die perfekte Lösung für Ihr Projekt!

Mit unserem Vakuumfeinguss können Sie Funktionsprototypen mit Serieneigenschaften extrem schnell und kosteneffizient herstellen, ohne hohe Werkzeugkosten befürchten zu müssen.

Warum setzt Leotech auf Metallguss und nicht beispielsweise auf lasergesinterte Metallprototypen?

Wir kennen die verschiedenen Verfahren mit allen Besonderheiten, ihren Vor- und Nachteilen und haben uns bewusst für den Metallguss entschieden. Das hat gute Gründe. Auch wenn lasergesinterte Prototypen aus Metall für uns technologisch faszinierend und den gegossenen Prototypen in mancher Hinsicht überlegen sind, überwiegen für uns die Eigenschaften des Metallgusses.

Das Leotech-Team besteht aus Prototypenbauern, die mit ganzem Herzen für ihre Arbeit brennen und bei der Qualität keine Kompromisse eingehen. Wir haben uns die Frage gestellt: "Warum bauen wir eigentlich Prototypen und was dient unseren Kunden?"

Laut Definition dient der Prototyp zur Überprüfung der Konstruktion vor der eigentlichen Serienproduktion.

Für uns bedeutet das: Der Prototyp soll nicht einen idealisierten Zustand wiederspiegeln, sondern das repräsentieren, was technologisch in der Serienproduktion möglich ist. Nichts ist fataler als der Umstand, dass der Prototyp "funktioniert", das Serienteil aber versagt.

Das passiert beim Metallguss nicht, bei diesem Verfahren sind die Resultate beim Prototyp nahezu identisch mit dem der Serienproduktion. Im Sinne unserer Kunden haben wir uns bei Leotech deshalb für den Metallguss entschieden!

Und noch ein Vorteil für Sie: Wenn Sie mehr als ein Teil benötigen, sind wir meistens sogar preiswerter.

Lassen Sie uns gemeinsam Ihre Ideen zum Leben erwecken! Kontaktieren Sie uns noch heute, um mehr über unser Vakuum-Differenzdruck-Guss-Verfahren zu erfahren und wie wir Ihnen helfen können, Ihre Projekte erfolgreich umzusetzen.

Wir freuen uns darauf, mit Ihnen zusammenzuarbeiten!

So funktioniert der Vakuum-Differenzdruckguss

Der Verfahrensablauf beim Vakuum-Differenzdruck-Gießverfahren ist ähnlich dem Feingussprozess.

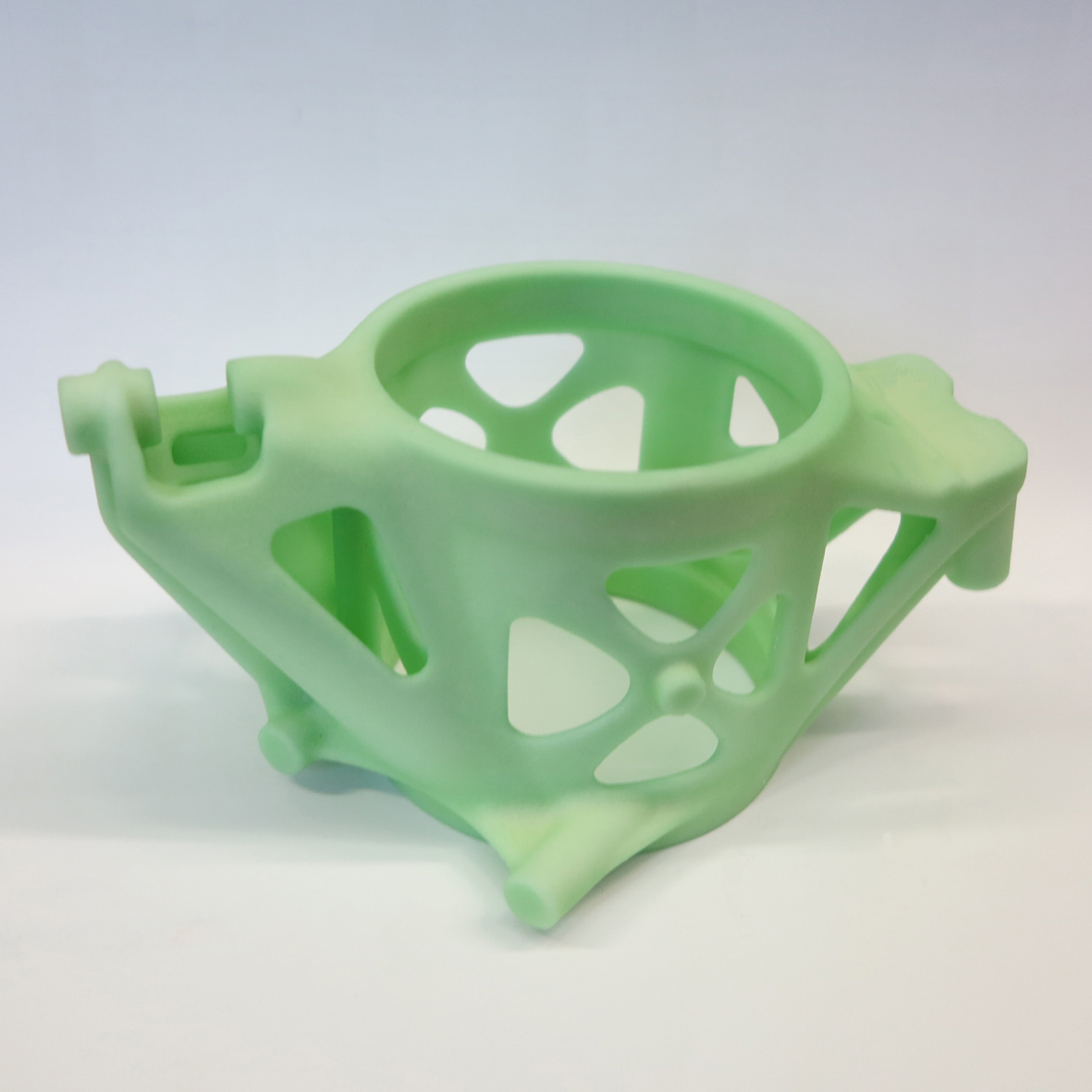

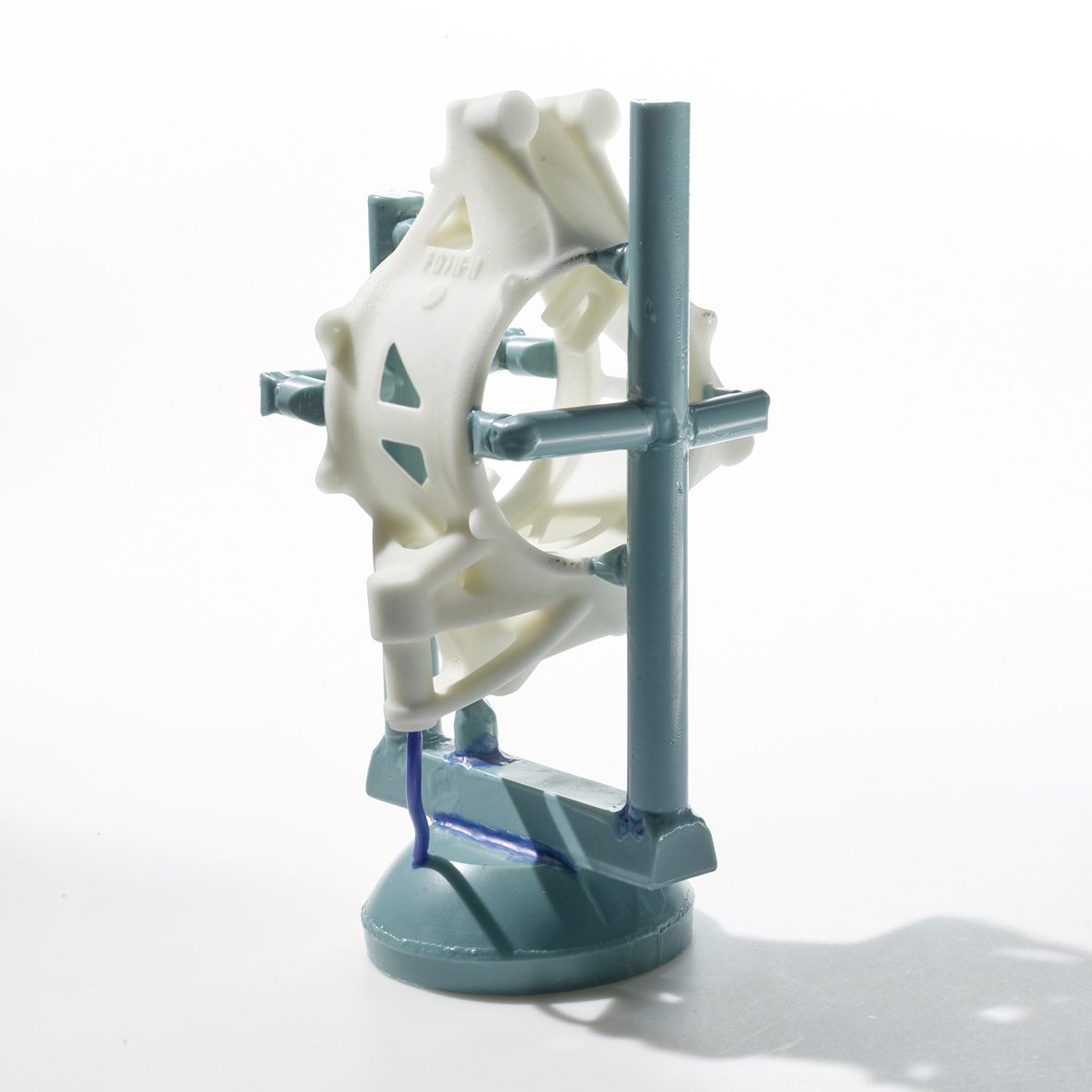

Der Ablauf des Vakuum-Differenzdruck-Gießverfahrens ähnelt dem bewährten Feingussprozess. Zunächst erstellen wir, ausgehend von einem Urmodell (z.B. Stereolithographie), ein präzises Silikonwerkzeug. In diesem Werkzeug gießen wir Wachsteile, die später als so genannte „verlorene Modelle“ im Gießprozess dienen. Auch andere Arten von verlorenen Modellen, wie 3D-Druckteile aus PMMA, können problemlos im Vakuum-Differenzdruck-Guss verwendet werden.

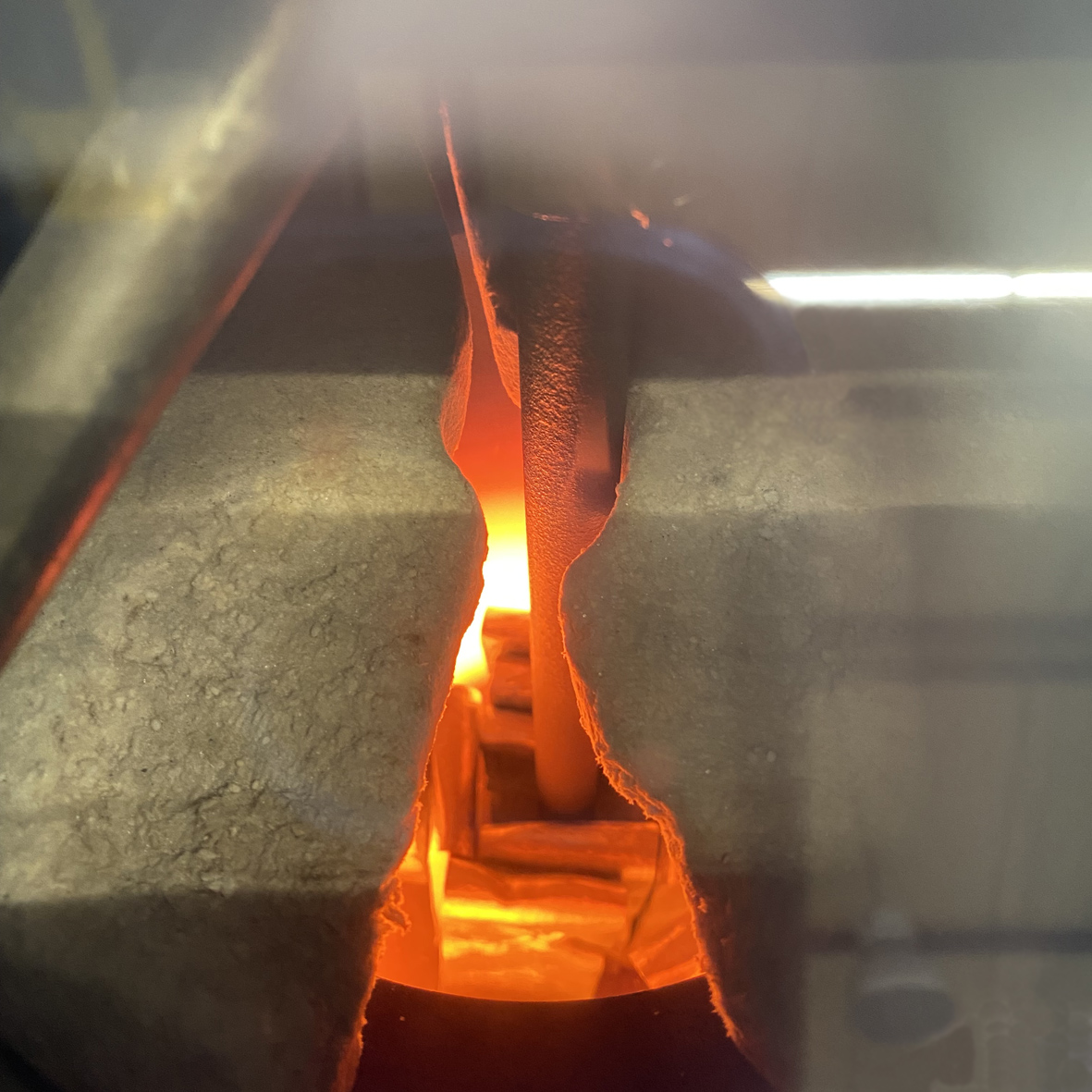

Nach dem Anbringen der Angusstechnik betten wir diese Wachs- oder PMMA-Modelle - auch bekannt als Gießbaum oder Gießtraube - in eine flüssige Keramikmasse ein. Nach dem Aushärten der Keramik erfolgt das Brennen, bei dem das Wachs ausschmilzt und der Hohlraum für den späteren Guss entsteht.

Präzision und Qualität – Gießen unter Vakuum für Ihre Projekte!

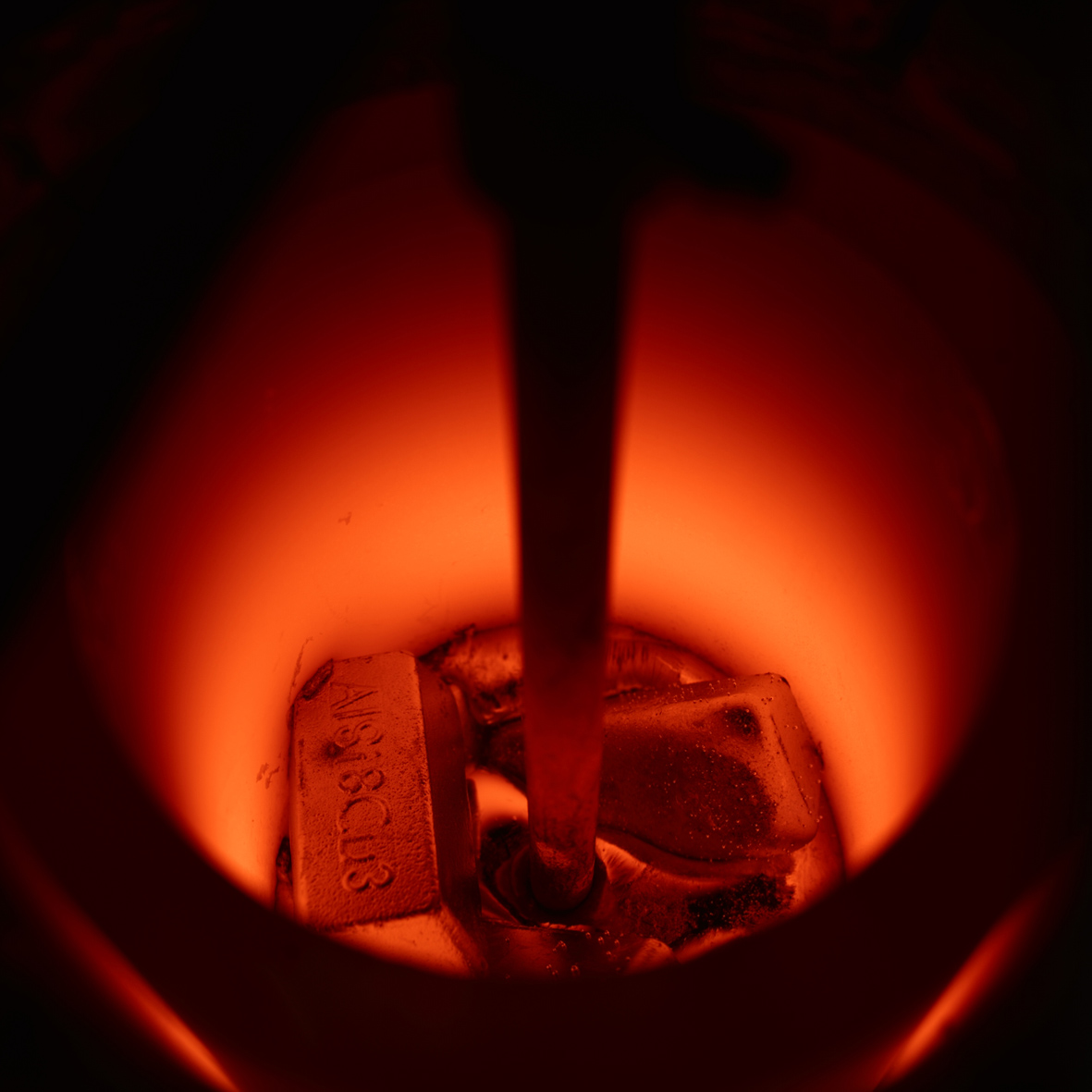

Sowohl das Aufschmelzen der Legierungen als auch der eigentliche Gießprozess wird unter Vakuum oder einer Schutzgasatmosphäre durchgeführt. Diese innovative Technik garantiert, dass unsere Schmelze frei von Oxiden und Schlacken ist – für beste Ergebnisse und höchste Qualität!

Dank eines Differenzdrucks während des Gießprozesses erreichen wir eine optimale Befüllung der Gießform. So können wir selbst anspruchsvollste Gussteile mit komplexen Geometrien und minimalen Wandstärken herstellen.

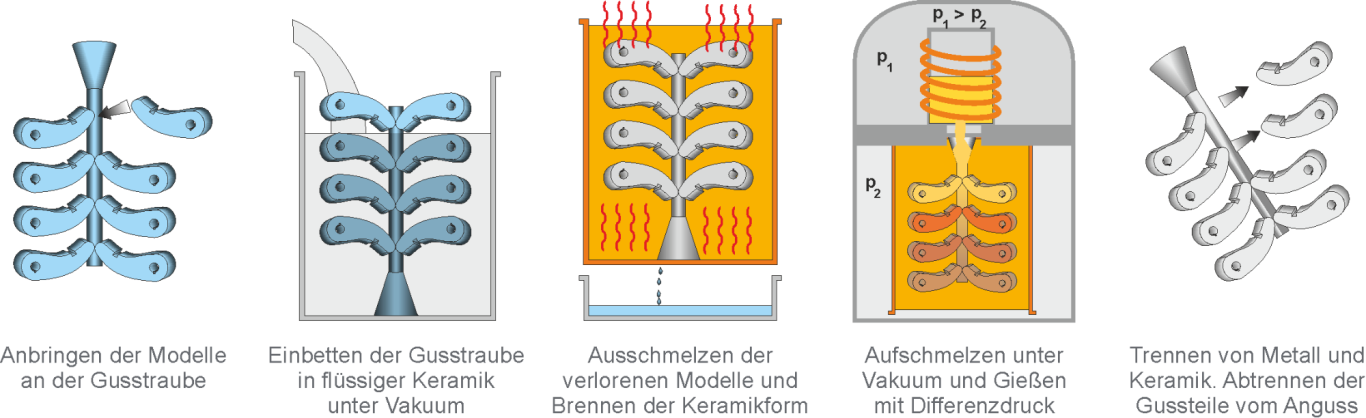

Materialdaten unserer Standardlegierungen

Um Ihnen einen Überblick über die Materialeigenschaften unserer Gussteile zu geben, haben wir die wichtigsten Daten zu den am häufigsten verarbeiteten Aluminiumlegierungen zusammengestellt.

Unser erfahrenes Team steht Ihnen jederzeit gerne zur Verfügung, um Sie bei der Auswahl anwendungsspezifischer Werkstoffe zu unterstützen. Selbstverständlich können wir auch kundenspezifische Legierungen verarbeiten – ganz nach Ihren Wünschen!

Bitte beachten Sie, dass die angegebenen Festigkeitswerte lediglich informativen Charakter haben und keine Zusicherung von Eigenschaften an den Gussstücken darstellen.

Diese Werte wurden an separat gegossenen Probestäben ermittelt. Die Verantwortung für die Anwendung dieser Informationen sowie die Eignung einer Legierung für spezielle Einsatzfälle liegt beim Endanwender.

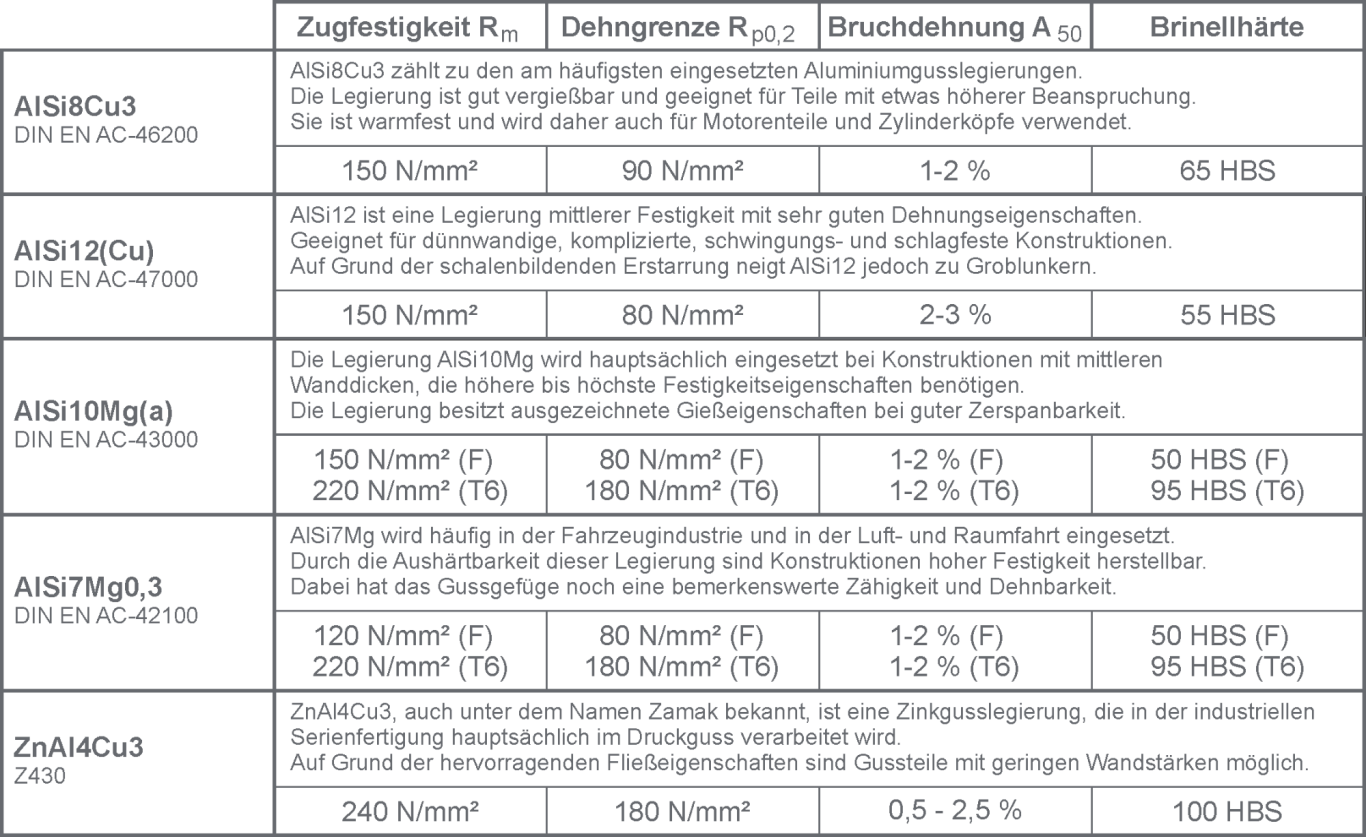

Toleranzen von Gussrohteilen

Für unsere Gussteile garantieren wir die Allgemeintoleranzen in Anlehnung an die BDG-Richtlinie P690.

Genauigkeitsgrad 1 gilt für alle Freimaße. Genauigkeitsgrad 2 gilt für zu tolerierende Maße. Genauigkeitsgrad 3 kann nur bei einzelnen Maßen eingehalten werden und ist mit dem Gießer abzustimmen, da zusätzliche Fertigungsschritte als auch aufwendige Werkzeugkorrekturen notwendig sind.

Was heißt das konkret für die garantierten Toleranzen von Gussrohteilen?

- Für alle nicht vermaßten oder nicht tolerierten Maße gelten die Toleranzen des Genauigkeitsgrades A1.

- Für alle tolerierten Maße, unabhängig vom eingetragenen Toleranzwert der Zeichnung, gelten die Toleranzen des Genauigkeitsgrades A2.

- Die Toleranzen des Genauigkeitsgrades A3 finden in der Prototypenfertigung keine Anwendung, es sei denn, es wurde explizit für einzelne Maße vereinbart.

Vakuum-Differenzdruckguss - Ihre Lösung für hochwertige Metallprototypen

Was gibt es prinzipiell beim Metallguss zu beachten?

Beim Metallguss gibt es mehrere wichtige Faktoren, die beachtet werden müssen, um qualitativ hochwertige Gussteile zu produzieren und Probleme während des Prozesses zu vermeiden. Hier sind die wichtigsten Aspekte, auf die man beim Metallguss achten sollte:

1. Materialwahl

- Gusslegierungen: Die Wahl des richtigen Metalls oder der Legierung ist entscheidend, da jede Legierung unterschiedliche Gießeigenschaften hat. Einige Metalle fließen besser, während andere höhere Temperaturen erfordern.

- Schmelztemperatur: Das Metall muss auf die richtige Temperatur erhitzt werden, um es ohne Probleme in die Form zu gießen.

Zu hohe Temperaturen können die Legierung und die Form schädigen, zu niedrige führen zu unvollständigen Gussstücken. - Verunreinigungen: Beim Schmelzen können Verunreinigungen im Metall auftreten, die die Qualität des Gusses beeinträchtigen. Diese müssen entfernt werden (Entgasung, Schlackenabtrennung).

2. Formgestaltung

- Gussgerechte Gestaltung: Die Form sollte so gestaltet sein, dass sie den Gussprozess erleichtert. Das bedeutet, dass Zugänge für das flüssige Metall, Entlüftungen und Speiser so platziert werden, dass das Metall die Form gleichmäßig füllt.

- Gleichmäßige Wandstärke: Um Lunker und sonstige Fehlstellen in den Gussteilen zu vermeiden ist auf eine möglichst gleichmäßige Wandstärke der Bauteile bei der Konstruktion zu achten.

- Verrundungen: Gussteile sollten grundsätzlich ausreichend verrundet werden, um einer Spannungsrissbildung beim Guss und der späteren Erstarrung entgegenzuwirken.

- Schwindung: Metalle schwinden bei der Erstarrung, daher muss dies in der Form berücksichtigt werden, um Maßabweichungen zu vermeiden. Unterschiedliche Metalle haben unterschiedliche Schwindungsraten.

- Komplexität der Geometrie: Komplexe Bauteile erfordern spezielle Formen oder Kerne, um Hohlräume zu schaffen. Diese müssen sorgfältig geplant werden.

3. Gießtemperatur und -geschwindigkeit

- Temperaturkontrolle: Es ist wichtig, dass das Metall die richtige Gießtemperatur hat. Zu heißes Metall kann zu einer übermäßigen Formabnutzung oder Porosität führen, während zu kühles Metall die Form nicht vollständig ausfüllen kann.

- Gießgeschwindigkeit: Das Metall muss mit der richtigen Geschwindigkeit in die Form gegossen werden. Eine zu schnelle Füllung kann zu Turbulenzen und Lufteinschlüssen führen, während eine zu langsame Füllung die Gefahr von Kaltflüssen oder unvollständigen Teilen erhöht.

4. Formmaterial

- Sand, Kokille oder Keramik: Je nach Art des Gussverfahrens wird die Form aus unterschiedlichen Materialien hergestellt. Die Wahl des Formmaterials hängt von der Gussstückgröße, der gewünschten Genauigkeit und der Art des Metalls ab.

- Wärmebeständigkeit: Die Form muss hohen Temperaturen standhalten können, ohne sich zu verformen oder Risse zu bekommen.

- Entformbarkeit: Die Form muss so gestaltet sein, dass das Gussstück nach dem Erstarren leicht entformt werden kann. Dies erfordert oft eine konische Gestaltung (Schrägen) der Form.

5. Kühlung und Erstarrung

- Kontrollierte Abkühlung: Die Abkühlung des Metalls muss sorgfältig kontrolliert werden. Zu schnelles Abkühlen kann zu inneren Spannungen und Rissen führen, während zu langsames Abkühlen Porosität oder ungleichmäßige Erstarrung verursachen kann.

- Solidifikationszeit: Die Erstarrungszeit ist wichtig, um Lunkerbildung (Hohlräume im Inneren des Gussstücks) zu vermeiden. Die Speisung der Form muss sicherstellen, dass das Metall bis zum Schluss gut nachfließen kann.

- Wärmebehandlung: Einige Gussteile erfordern eine Nachbehandlung wie Glühen oder Härten, um die endgültigen Materialeigenschaften zu optimieren.

6. Lufteinschlüsse und Porosität

- Entlüftung der Form: Die Gussform sollte so gestaltet sein, dass Luft beim Gießen entweichen kann. Lufteinschlüsse können Porosität und Gussfehler verursachen.

- Vakuum- oder Niederdruckguss: Bei Verfahren wie dem Vakuumguss wird die Luft aus der Form gezogen, um Lufteinschlüsse zu minimieren und die Qualität des Bauteils zu verbessern.

7. Nachbearbeitung

- Entfernung von Graten und Angüssen: Nach dem Guss müssen Grate, Speiser und Angüsse entfernt werden, was zusätzliche Arbeit erfordert.

- Oberflächenbehandlung: Abhängig von der Anwendung muss die Oberfläche des Gussstücks bearbeitet werden (Schleifen, Sandstrahlen, Polieren).

- Maßkontrolle: Nach dem Guss muss das Teil auf Maßhaltigkeit überprüft und gegebenenfalls nachgearbeitet werden, um die geforderten Toleranzen einzuhalten.

8. Sicherheitsmaßnahmen

- Hohe Temperaturen: Da beim Guss sehr hohe Temperaturen herrschen, sind entsprechende Sicherheitsvorkehrungen notwendig. Schutzkleidung, Augenschutz und spezielle Werkzeuge sind erforderlich, um Verbrennungen und andere Verletzungen zu vermeiden.

- Schutz vor Metallstaub: Beim Schmelzen und Bearbeiten von Metallen können schädliche Dämpfe und Staubpartikel entstehen, die ordnungsgemäß abgeleitet oder gefiltert werden müssen.

9. Umweltaspekte

- Wiederverwendung von Materialien: Formenmaterialien wie Sand können teilweise wiederverwendet werden, was die Umweltauswirkungen reduziert.

- Energieeffizienz: Der Schmelzprozess ist energieintensiv, und es lohnt sich, auf moderne, energieeffiziente Schmelzöfen zu setzen.

- Abfallmanagement: Gießereiabfälle wie Schlacke und überschüssiges Metall müssen ordnungsgemäß entsorgt oder recycelt werden.

Durch die Beachtung dieser Punkte kann die Gussqualität verbessert und Produktionsfehler reduziert werden.

Jetzt Kontakt aufnehmen

Sie haben Fragen oder wünschen eine Beratung?

Kontaktieren Sie uns, um mehr über unsere Leistungen zu erfahren.

Unser Team steht Ihnen gerne zur Verfügung.

Copyright ©2025 Leotech Rapid Prototyping und Werkzeugbau GmbH - All rights reserved.

Wir benötigen Ihre Zustimmung zum Laden der Übersetzungen

Wir nutzen einen Drittanbieter-Service, um den Inhalt der Website zu übersetzen, der möglicherweise Daten über Ihre Aktivitäten sammelt. Bitte überprüfen Sie die Details in der Datenschutzerklärung und akzeptieren Sie den Dienst, um die Übersetzungen zu sehen.